表面粗さは、製品の品質と機能性を左右する重要な要素です。製造業において、製品の耐久性と精密度を確保するには、表面粗さの適切な管理が必要となっています。本記事では、表面粗さの基本的な定義から、図面作成に必要な基準、種類、記号の使い方まで、初心者にもわかりやすく解説します。

1.表面粗さとは

表面粗さとは、材料の表面における微小な凹凸を数値で表したもので、製品の性能や品質に大きな影響を与えます。この数値は、部品同士の摩擦や接触面の密着性、さらには製品の外観にまで影響する要素となります。

表面粗さが利用される場面

表面粗さは以下の目的で管理されます。

・摩擦や磨耗の抑制

機械部品の表面を滑らかにすることで、部品同士の摩擦や摩耗を軽減し、耐久性を向上させます。

・密封性の向上

部品間の隙間を最小限に抑えるため、表面の均一性が求められます。

・美観の向上

製品の見た目や質感を高めるため、適切な表面仕上げが必要とされます。

これらの品質要件を満たすため、製造現場では表面粗さの規定が設けられ、図面に詳細な指示が記載されています。

2.表面粗さの基準

表面粗さには、製品の品質と性能を保証するための基準が設けられています。日本工業規格(JIS)では、部品や製品の表面粗さに関する詳細な規定が定められており、業界標準として使用されています。

本記事では、JIS規格に基づく表面粗さの管理方法や指示方法について解説し、製品の精密度と寿命を確保するための基準を明確にします。

3.表面粗さの種類

表面粗さにはさまざまな種類があり、製品の用途や目的に応じて異なる基準で管理されています。表面の凹凸を測定する代表的な指標には、「Ra」「Rz」「Ry」の3種類があり、それぞれ異なる特徴を持っています。

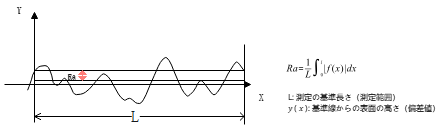

Ra(算術平均粗さ)

表面の凹凸の平均値を示す最も一般的な指標です。表面全体の仕上がり具合を総合的に評価する際に使用され、多くの製造現場で標準的な指標として採用されています。

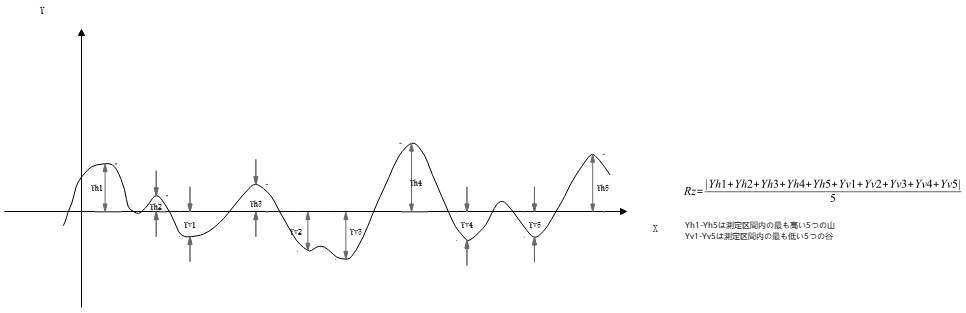

Rz(最大高さ粗さ)

10点平均粗さとも呼ばれ、凹凸の最大高低差の平均を表します。Raよりも局所的な表面状態を正確に把握できるため、特に摩耗が発生しやすい機械部品の評価などで重要視されています。

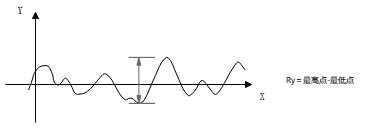

Ry(最大高さ)

測定範囲内における表面の最高点と最低点の差を直接的に示す指標です。表面全体の凹凸を端的に評価できる特徴がありますが、測定区間が短い場合はデータの代表性に注意が必要です。

これらの指標は、部品の摩擦特性や密封性能、外観品質などの要求に応じて適切に使い分けられます。製品設計者は、要求される性能に基づいて最適な指標を選択することで、製品の寿命延長や性能向上を実現し、より信頼性の高い品質管理を達成することができます。

4.表面粗さの記号

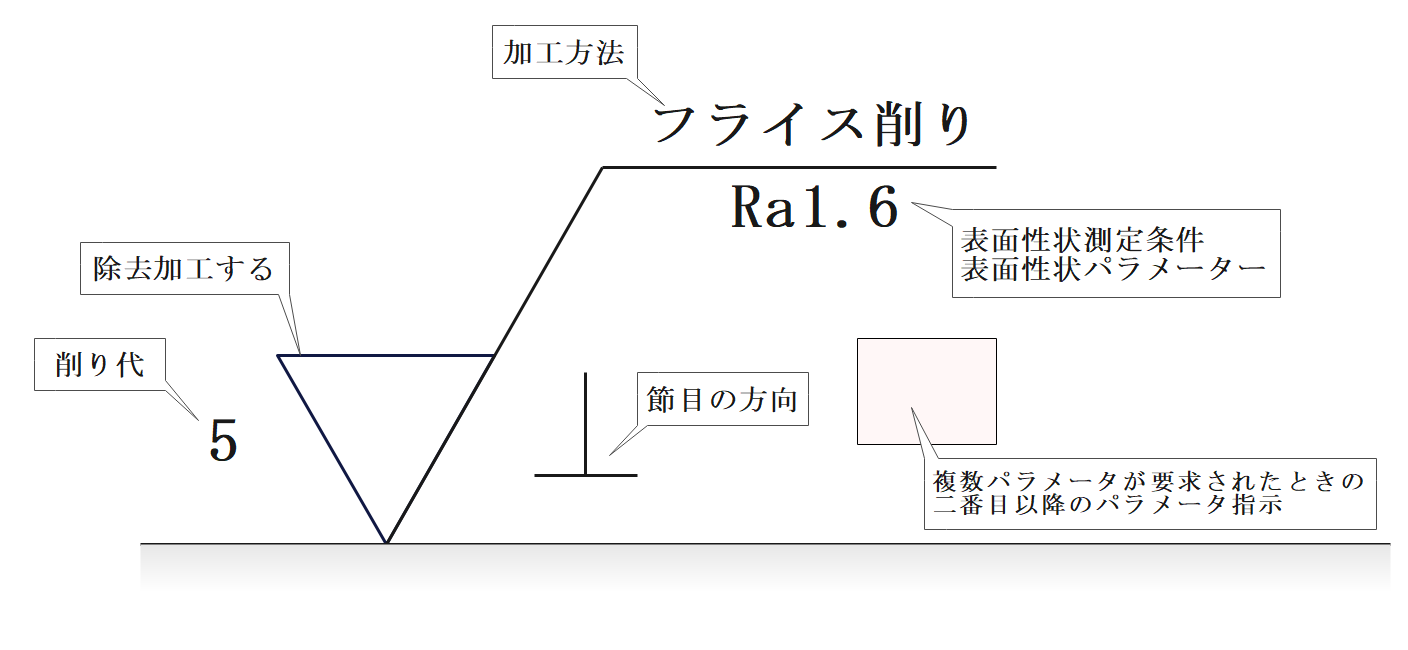

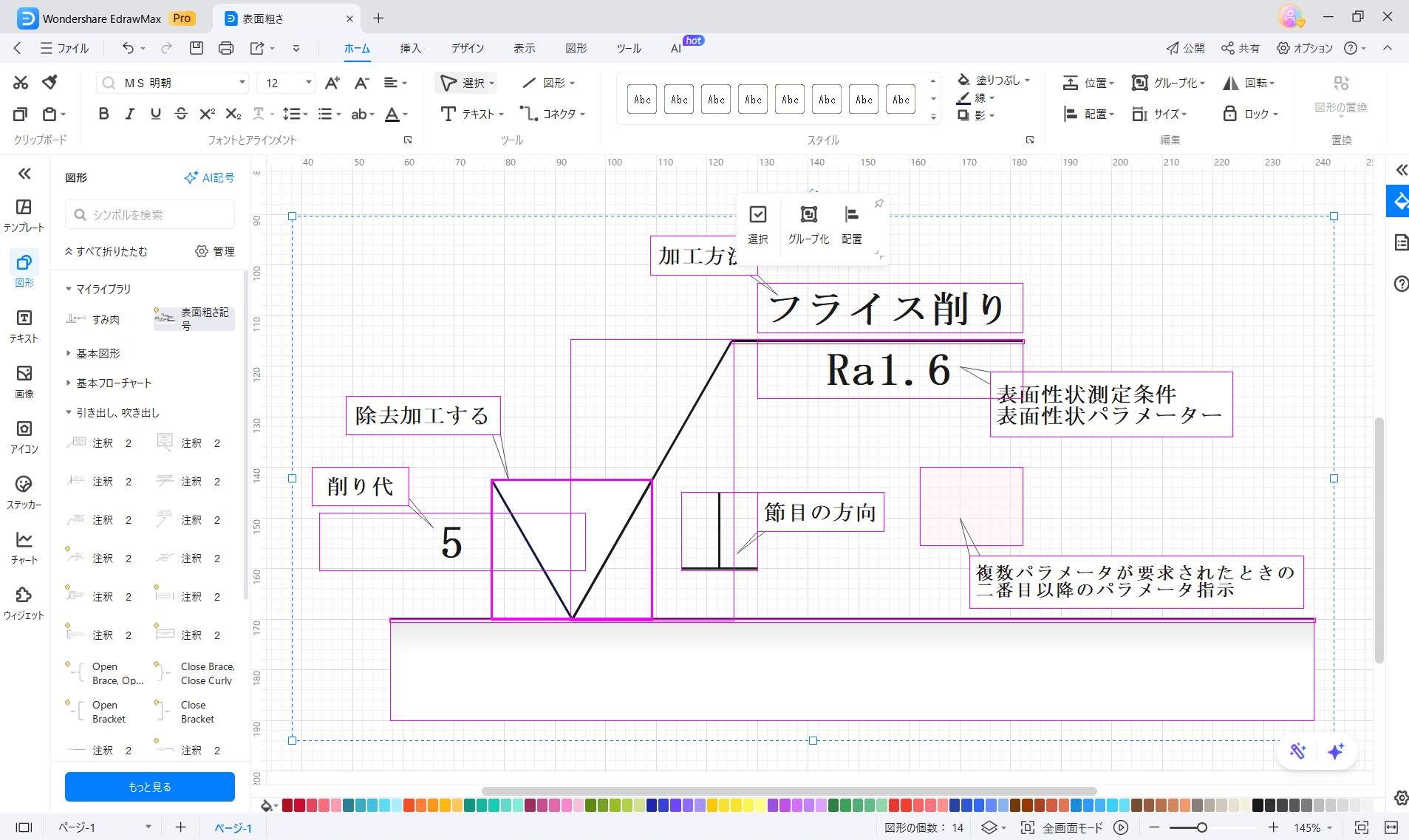

表面粗さを正確に指定するためには、図面上に表面粗さ記号を用いて明示することが一般的です。これらの記号には、部品表面の仕上がり状態や加工方法の制限など、製造に必要な情報が含まれています。表面粗さを適切に管理するために、以下のような要素が記号に含まれます。

4.1 表面粗さ記号が記載する内容

表面粗さ記号は、図面上に数値を添えて表記され、以下の情報が含まれます。

4.1.1 粗さの高さ(Ra、Ry、Rzなど)

製品の摩擦特性や外観品質に直接影響を与える表面の凹凸度合いを、具体的な数値で指定します。この数値は、製品の要求性能に基づいて厳密に管理される必要があります。

4.1.2 加工方法の指定

フライス削りなどの特定の加工方法を指示する場合、その旨を記号に追加することができます。これにより、必要な表面品質を得るための具体的な加工プロセスを製造者に伝えることが可能です。特に精密な部品では、加工方法の指定が製品品質を大きく左右します。

| 加工方法 | 記号(英文字) | 記号(日本語略称) |

|---|---|---|

| 旋盤 | L | 旋 |

| 穴あけ | D | キリ |

| 研削 | G | 研 |

| 平削り | P | 平削 |

| 形削り | SH | 形削 |

| フライス削り | M | フライス |

| プローチ削り | BR | プローチ |

| 中ぐり | B | / |

| リーマ仕上げ | FR | リーマ |

| ホーニング盤 | GH | ホーン |

| ベルトサンディング | GB | 布研 |

| バレル研磨 | SPBR | バレル |

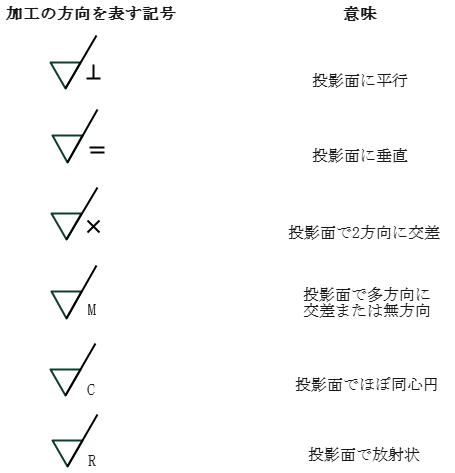

4.1.3 加工の方向

表面加工の方向(直線的、円周的、格子状など)を記号の一部として表現します。この情報は、製品の機能性や性能に大きく影響する場合があります。

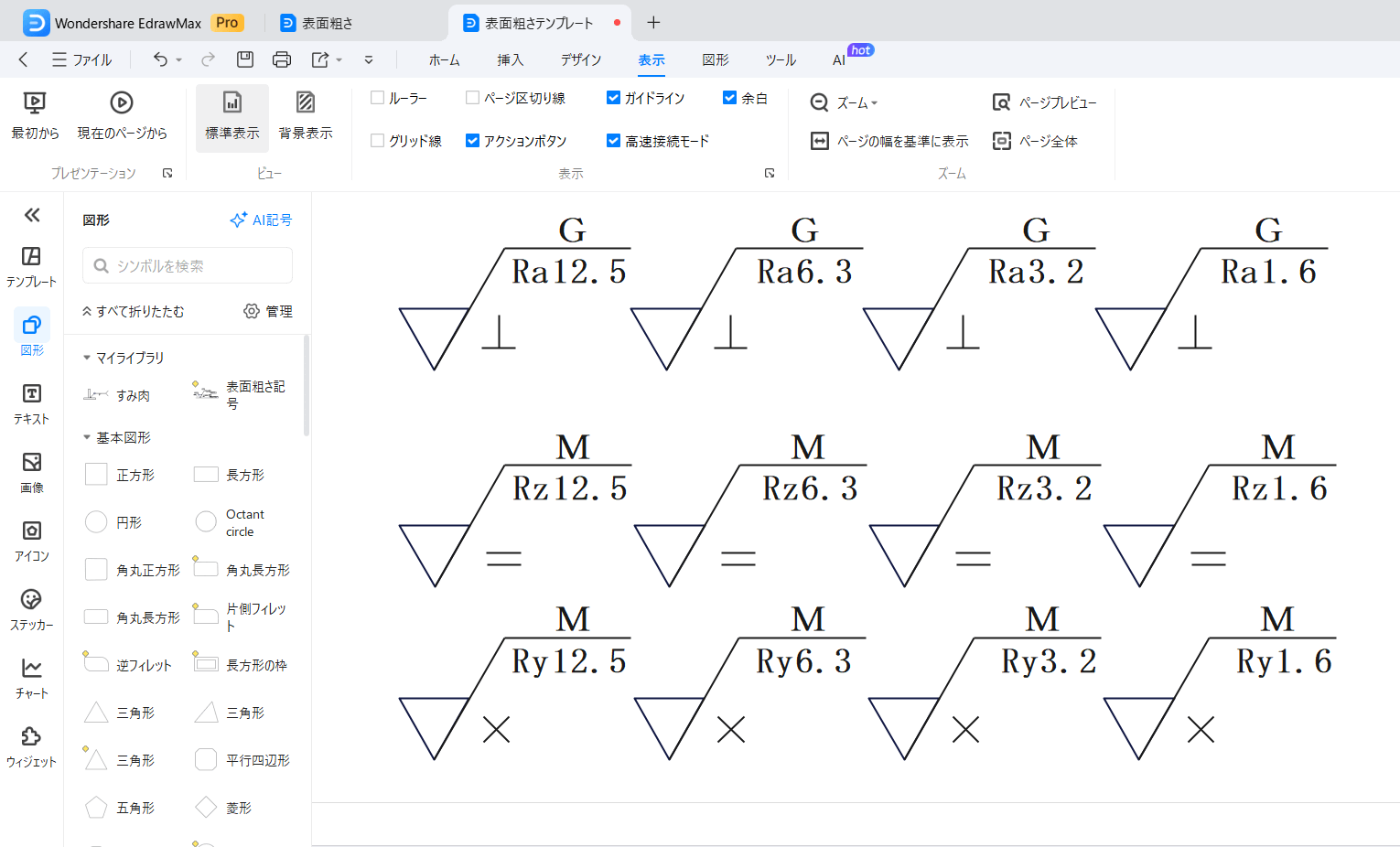

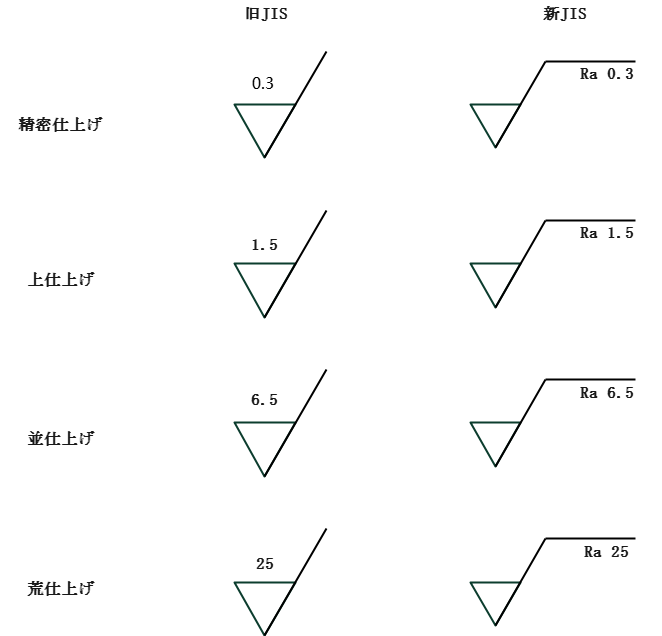

4.2 表面粗さ記号一覧と新・旧記号の違い

表面粗さの記号は、旧JIS規格から新JIS規格に変更されています。旧記号ではRaやRzのみによって表面仕上げが示されていましたが、新しい基準ではより多様な記号が使用され、複雑な表面仕上げを指示できるようになりました。

このように体系化された表面粗さ記号の活用により、設計者の意図を製造現場に正確に伝達し、高品質な製品の安定生産を実現することができます。さらに、デジタルツールの活用によって、記号の選択や記入作業が効率化され、図面作成の生産性向上にも貢献しています。

5.表面粗さ記号の図面への指示方法

表面粗さ記号を図面に正確に指示することは、製品の品質を確保するために非常に重要です。図面上で表面粗さを明示することで、加工業者は求められる仕上げ水準を理解し、必要な品質を満たすための作業を適切に行うことができます。

指示方法には以下のようなポイントがあります。

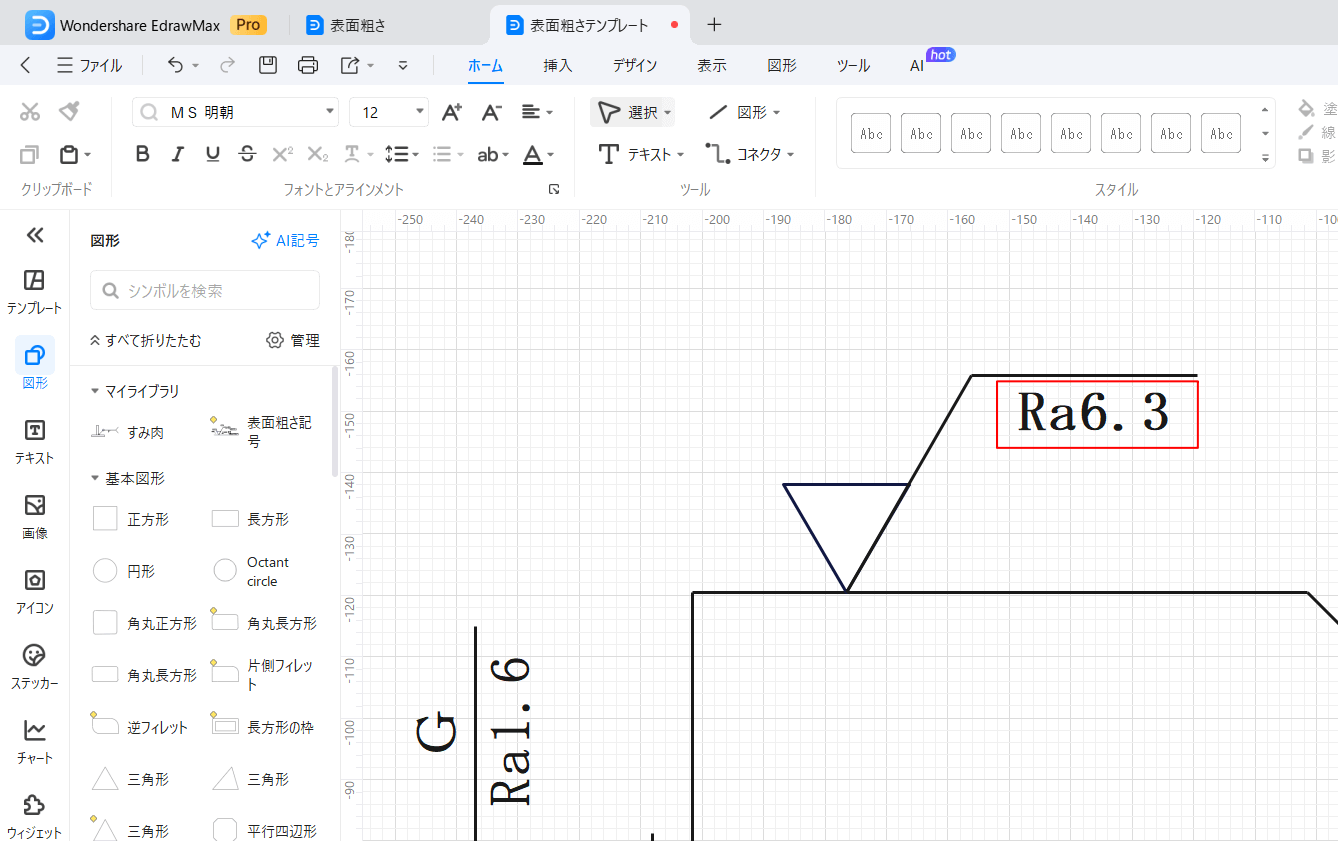

5.1 表面粗さ記号の配置

表面粗さ記号は、対象となる面に矢印を向ける形で記載し、図面上での位置を明確に示します。例えば、「Ra 6.3」などの具体的な数値を記号に添えることで、要求される仕上げ粗さを指定します。特に、位置が曖昧にならないよう、指示面と加工面の一致に細心の注意が必要です。

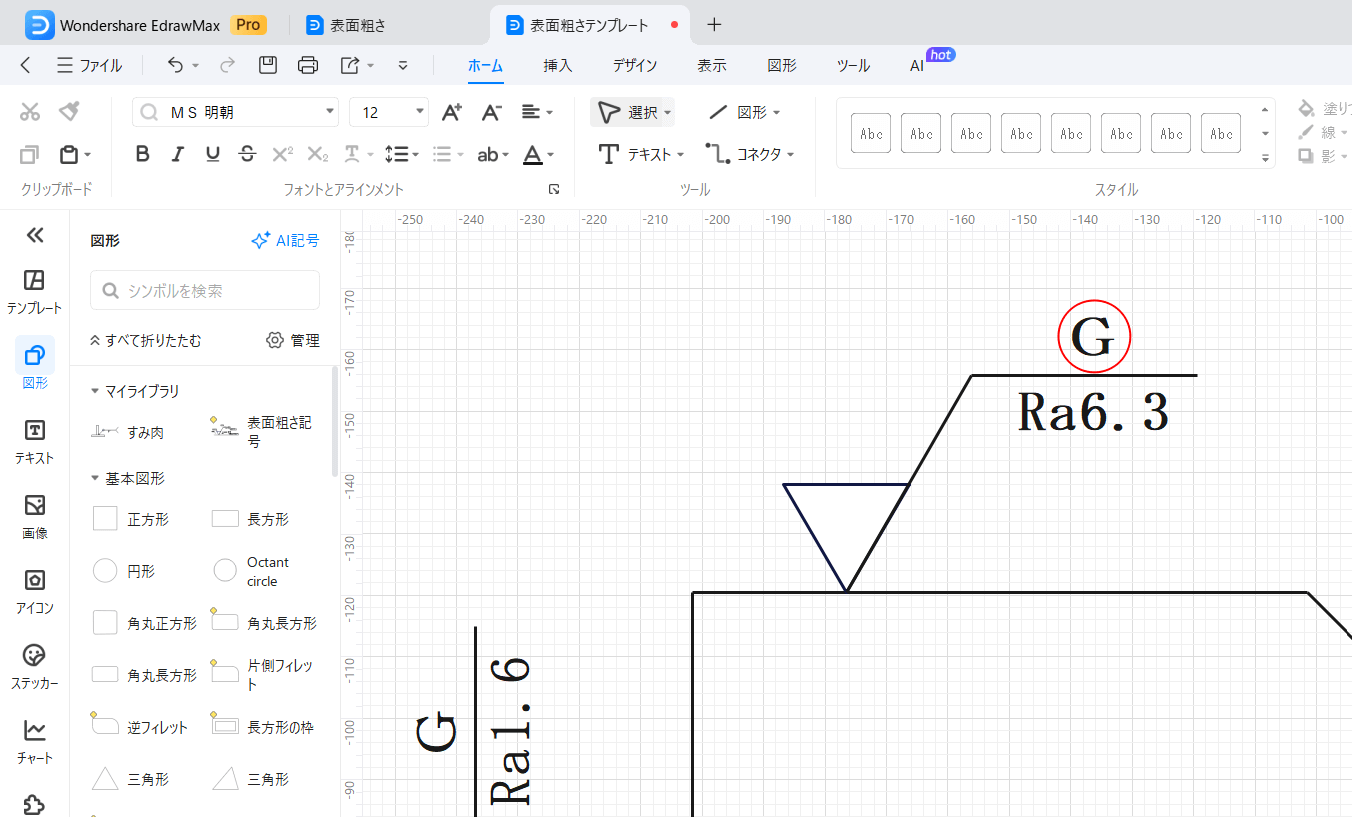

5.2 加工方法の制約

記号には「G」「M」などのマークを付加することで、加工方法を指定できます。これにより、研磨や旋削といった特定の加工方法の要求が一目で分かるようになり、必要な加工精度の確保が可能となります。

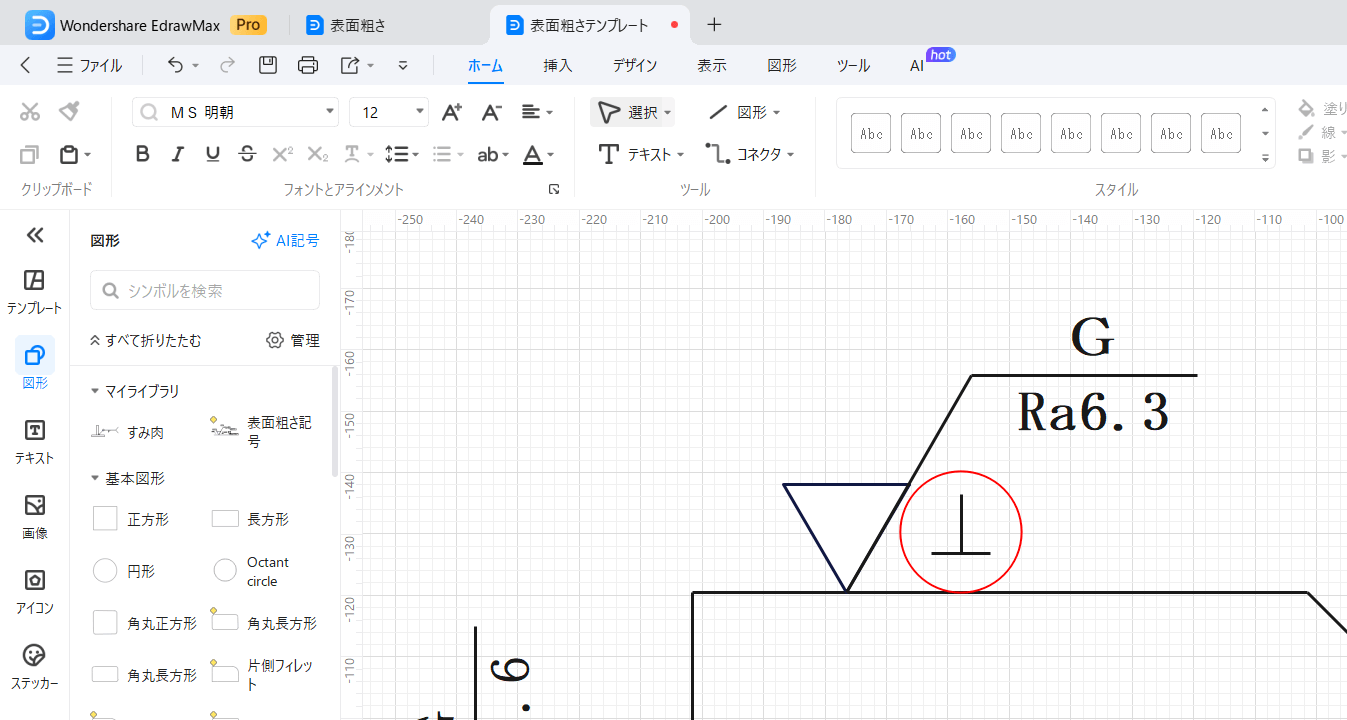

5.3 方向性と追加情報

加工の方向性(縦横のライン、回転面など)を記号の横に示すことで、表面粗さの指示内容をより詳細に伝えることができます。また、材料特性や後処理に関する情報も追記することで、より具体的な加工指示を提供することが可能です。

このように、図面上で表面粗さ記号を適切に使用することにより、設計意図を加工者に伝え、品質基準を満たした製品の安定生産を実現できます。

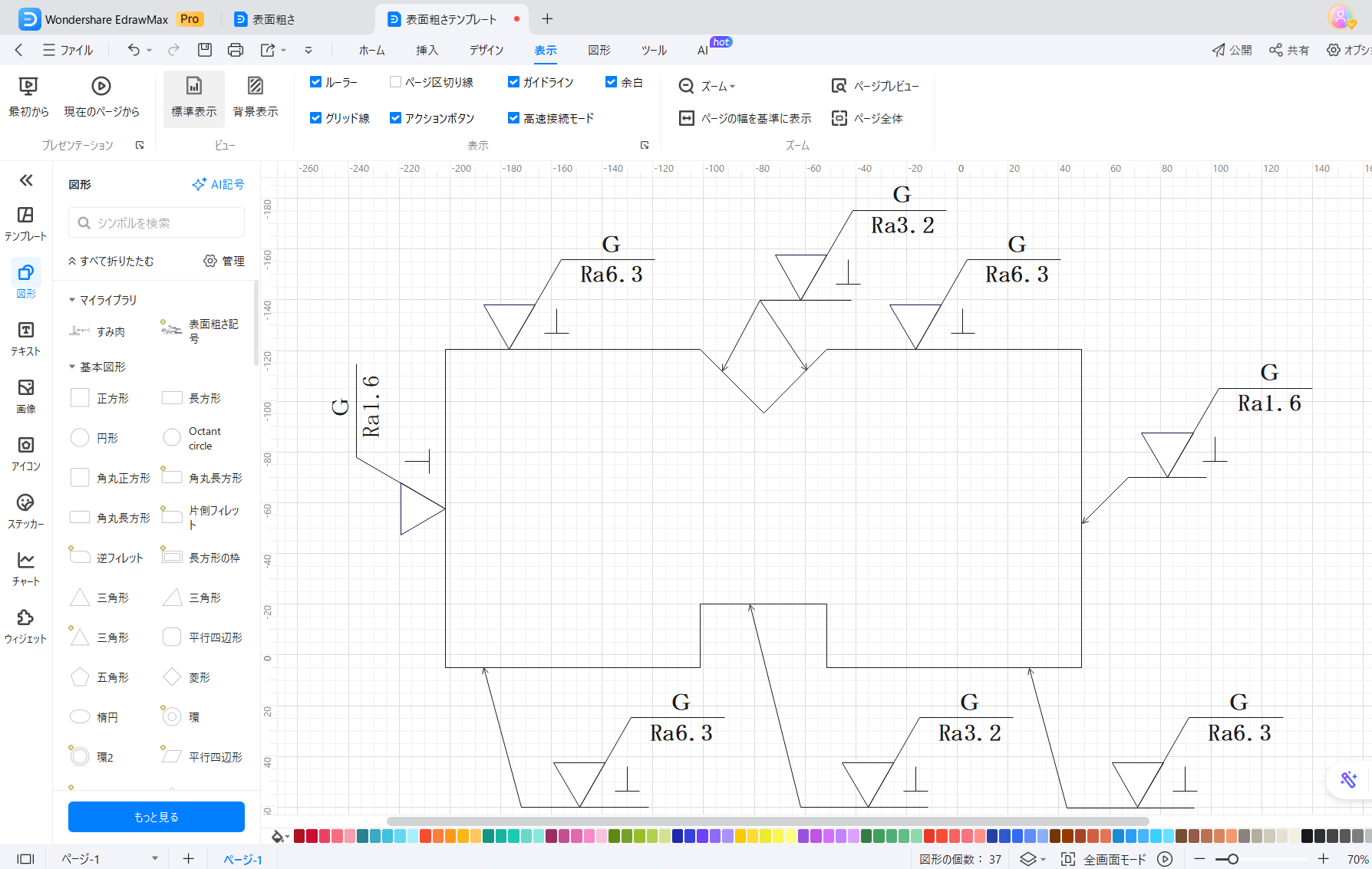

図面作成ツールとしてEdrawMaxでは、編集可能なテンプレートや新規ライブラリに保存ができるため、図面作成において記号の使用がさらに簡単になります。

なお、本記事ではEdrawMaxですぐに使える表面粗さ記号のテンプレートを用意しました。このテンプレートをダウンロードすることで、より簡単かつ正確な表面粗さ指示が可能になります。

画像をクリックして編集可能なをテンプレートをダウンロードすることができます

6.図面作成に役立つEdrawMax

EdrawMaxは、初心者から活用できる図面作成ツールで、表面粗さ記号について指示することもできます。豊富な記号やテンプレートが用意されており、表面粗さ記号をライブラリに保存することで、配置・編集が簡単に行えます。

豊富な記号などを直感的にドラッグ&ドロップするだけで、加工指示などを容易に作成でき、表面仕上げの情報を視覚的に表現できます。また、ファイルの共有やクラウド保存機能により、設計チーム内での共有もスムーズに進められ、CADソフトよりも手頃な価格で利用できます。

まとめ

本記事では、表面粗さの基本的な定義から図面作成に必要な記号の使い方まで、初心者にもわかりやすく解説しています。

表面粗さは、製品の品質と機能性を左右する重要な要素で、種類や記号の使い方を理解することで、より良い製品開発ができます。

これら表面粗さを図面に正確に指示するために、「EdrawMax」という便利なソフトウェアを活用することができます。豊富な記号やテンプレートが用意されており、表面粗さ記号の配置や編集が簡単に行えます。初心者でも直感的な操作で専門的な図面を作成できる上、チーム内での共有もスムーズに行えます。

EdrawMaxは無料体験版が利用できますので、ぜひ一度試してみてください。