「品質」とは製品の良し悪しの程度を意味するものです。提供する製品にばらつきがなく、より良いものを提供するために行う工程を「品質管理」といいます。

これまで、品質管理は製造した製品の品質を維持する工程を指すことがほとんどでしたが、近年は品質管理の範囲が広がっており、製造業以外の業種が提供するサービスやプロセスなども対象になってきました。そのため、様々な業種で品質管理の工程が行われるようになっています。

適切な品質管理を行うには、「PDCAサイクル」や「QC7つ道具」といった手法を知っておくことが大切です。ここでは品質管理の定義やこれらの手法について紹介していきましょう。

Part 1: 品質管理(QC)とは?

「品質管理」(QC:Quality Control)とは、製品の生産やサービスの構築などを行う際に、一定の品質を備えていることを検査で検証し、保証するための活動のことです。

品質管理には、「狭義の品質管理」と「広義の品質管理」の2つの範囲が存在します。狭義の品質管理は、製造した製品の品質を検査・保証する工程を指します。一方、広義の品質管理は、クライアントから求められている「品質」「価格」「納期」を実現するための管理技術全般を指しています。そのため、広義の品質管理では、製造される製品の品質だけでなく、そのサービスやプロセスも品質管理の対象となります。

現在、「品質管理」といえば「広義の品質管理」を指すのが一般的になっており、社会のニーズを満たすような製品・サービスを提供するために必要な業務と認識されています。

Part 2: 品質管理の基本

品質管理では「TQC」と「TQM」という言葉がよく使われます。

TQC(Total Quality Control)とは「全社的な品質管理」のことで、元々は1950年代にアメリカの企業で提唱され、1960年ごろに日本でも導入されはじめました。日本ではアメリカで提唱されたものと趣旨が若干異なり、「品質管理に関するさまざまな手法を総合的かつ全社的に展開して適用し従業員の総力を結集してその企業の実力向上を目指すもの」とJISC(日本産業標準調査会)によって定義されています。

TQCには、部門の垣根を超えて主に現場の従業員一人ひとりが主体的に品質管理に取り組むことにより、「社員全体が自己の能力を高め続ける習慣やノウハウを身に付ける」ことができ、「顧客視点に立って商品やサービスの生産・改良を行う組織体制ができあがる」というメリットがあります。

このTQCの考え方を発展させたのが「TQM」(Total Quality Management)です。これは、「プロセスおよびシステムの維持向上、改善、革新を全社的に行うことで、経営環境の変化に適した効果的かつ効率的な組織運営を実現する活動」と定義されており、経営陣がトップダウンの形で品質管理を行うものです。つまりTQCの考え方を経営陣の業務にまで拡大したものといえます。

Part 3: 品質管理の手法-PDCAサイクル

品質管理を進める手法に「PDCAサイクル」があります。これは、Plan(計画)、Do(実行)、Check(評価)、Action(改善)の頭文字を取ったもので、業務での問題に対する解決策をテストし、継続的な改善を図ることを目的とした品質管理の手法です。現在は製造業だけでなく、ビジネスやスポーツなど、分野を問わず広く活用されています。

PDCAサイクルは、4つのステップで構成されており、1回のサイクルが終わったら次のサイクルの最初のステップに進みます。このサイクルを繰り返し、継続的に品質を改善していきます。

(1)Plan(計画)

Plan(計画)では、目的や目標を設定し、それを達成するための実行計画を策定します。例えば製造現場では「不良品率1%未満」、営業現場であれば「受注率20%以上」のような目標を設定します。あわせてスケジュール、部署や担当者、具体的な方法などを定めます。

計画を策定する際の注意点は、測定可能かつ到達可能なものを設定することです。目標数値が高すぎたり、現実的でない実行プランなどを設定したりすると、PDCAによる業務改善が実現しにくくなります。あくまで実現可能な目標を定め、それを達成できるように計画を策定しましょう。

(2)Do(実行)

Do(実行)では、Planで策定した計画を実行します。この際に重要になってくるのが「記録」です。計画を実行するだけでは、次のCheck(評価)で適切な評価が行えません。そのため、実行したプロセスや結果をすべて記録する必要があります。

なお、成功したことだけではなく、計画どおりにいかなかったことや、生じた課題などもすべて正確に記録します。これにより、計画と現実のギャップを把握でき、策定した計画の課題や問題点を明確にできます。

(3)Check(評価)

Check(評価)では、記録を元に振り返り、「計画通りに実行できたか」「妥当な計画だったか」「目標は達成できたか」といった観点で評価します。

また、目標の達成・不達成は二択ではなく、「どのくらい達成できたか」「このような結果になったのはなぜか」といった観点でも評価し、要因を分析します。このように評価することにより、「気づき」を得られ、次のAction(改善)に繋げられます。

(4)Action(改善)

Action(改善)では、Do(実行)で明らかになった課題や、Check(評価)での気づきから改善するための計画を検討します。この際、うまくいった点は次の計画に活かし、うまくいかなかった点は改善案を検討して次の計画に反映させるようにします。なお、改善案が複数ある場合は、どの改善案を優先するかを検討し、適切に判断する必要があります。

Part 4: 品質管理QC7つ道具

「QC7つ道具」とは、統計的な観点でデータを分析し、品質管理を行うツールの総称です。文字通り7つの分析ツールを使用することから、このように呼ばれています。ではこの7つの分析ツールについて紹介いたします。

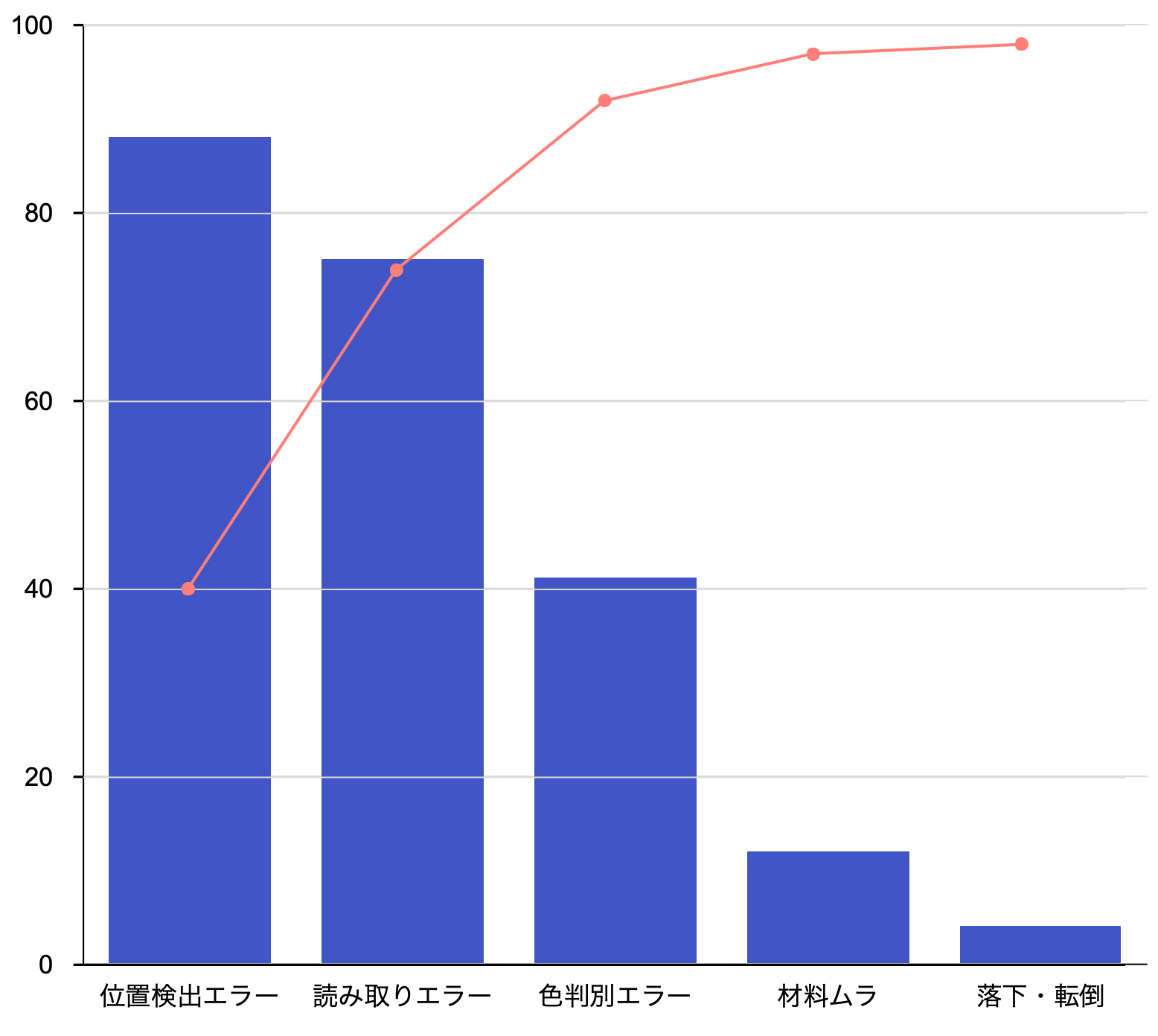

(1)パレート図

パレート図は、発生している問題の中で大きな割合を占めているモノを明確に特定する手法で、「どの問題解決に重点をおくか」「どの問題解決を優先すべきか」といった「選択と集中」を論理的に判断するシーンで使います。対策しても品質向上に繋がらない場合や、問題が多すぎてどこから着手すべきかわからないといった場合に活用するといいでしょう。

パレート図は、はじめに「分類項目」と「収集したデータ」を数値が大きいものから並べた表を作成し、この表をパレート図に落とし込みます。これにより、数値の大きなものから並んだ棒グラフと、その数値の累積比率を表す折れ線グラフで表されます。下図の例では、上位2つの項目だけで80%近く占めています。つまり、この2つの問題から解決に向けて着手すれば、製品全体の品質向上につながります。

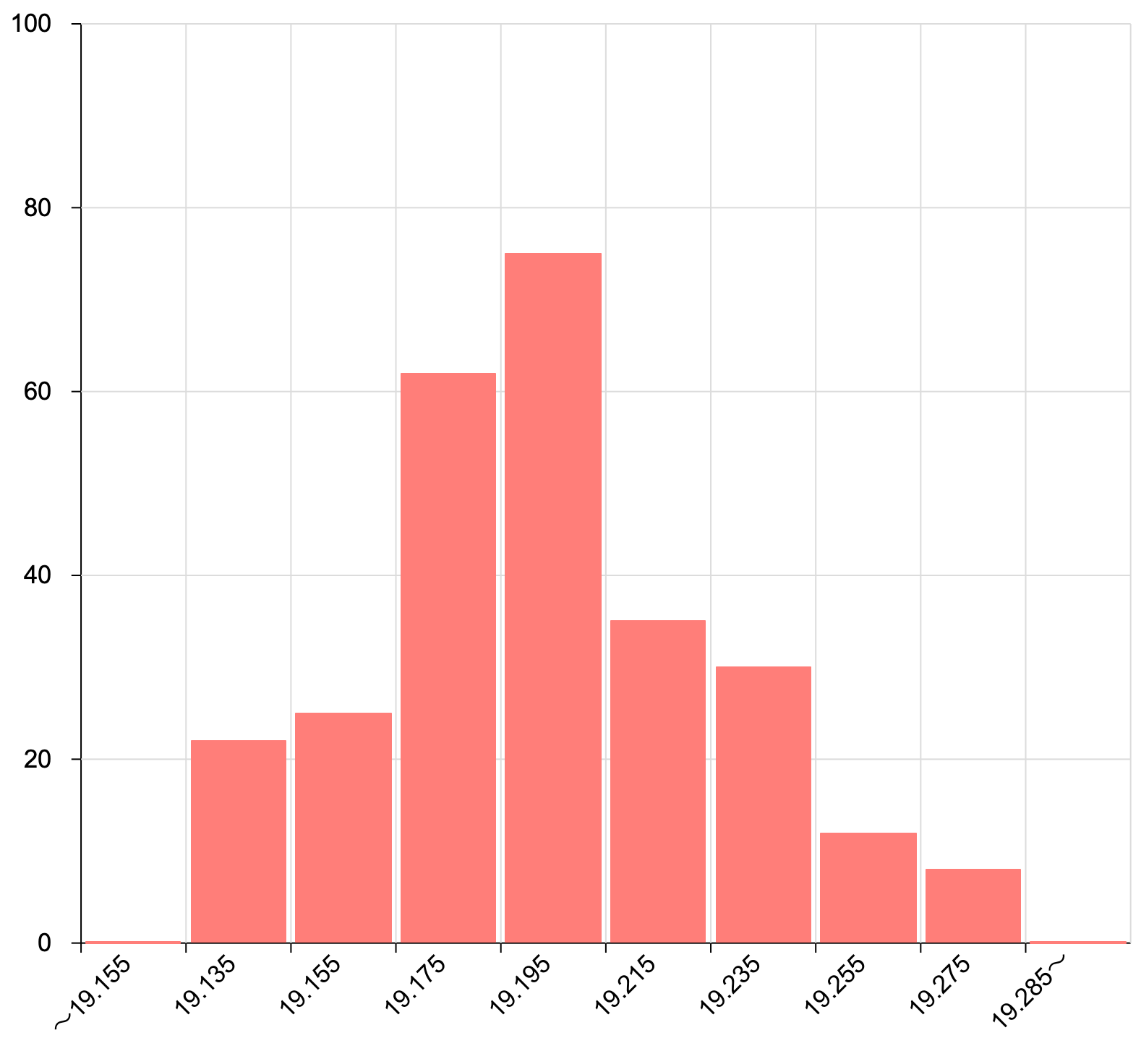

(2)ヒストグラム

品質管理では、製品のばらつきをいかに抑えるのかが課題です。このばらつきを把握するために使われる手法が「ヒストグラム」です。

ヒストグラムは、データの分布全体を棒グラフで表すことにより、一目で平均値やばらつき方を把握できます。このデータのばらつきや偏りの形から異常値を発見でき、工程上の問題点などを推定できます。

ヒストグラムを作成する場合、「商品の品質特性の分布を把握する」や「実測値と規格値との関係を調べる」など、調査の目的そのものを改めて明らかにしておきます。次に、測定値の範囲をいくつかの区間に分け、その区間に属するデータの数(度数)を入力します。これにより、どの区間でどのようにばらつきが起きているかがわかります。ヒストグラムでは、ばらつきがなければデータに問題がないと考え、凸凹や偏りがある場合には異常を疑うのが一般的です。

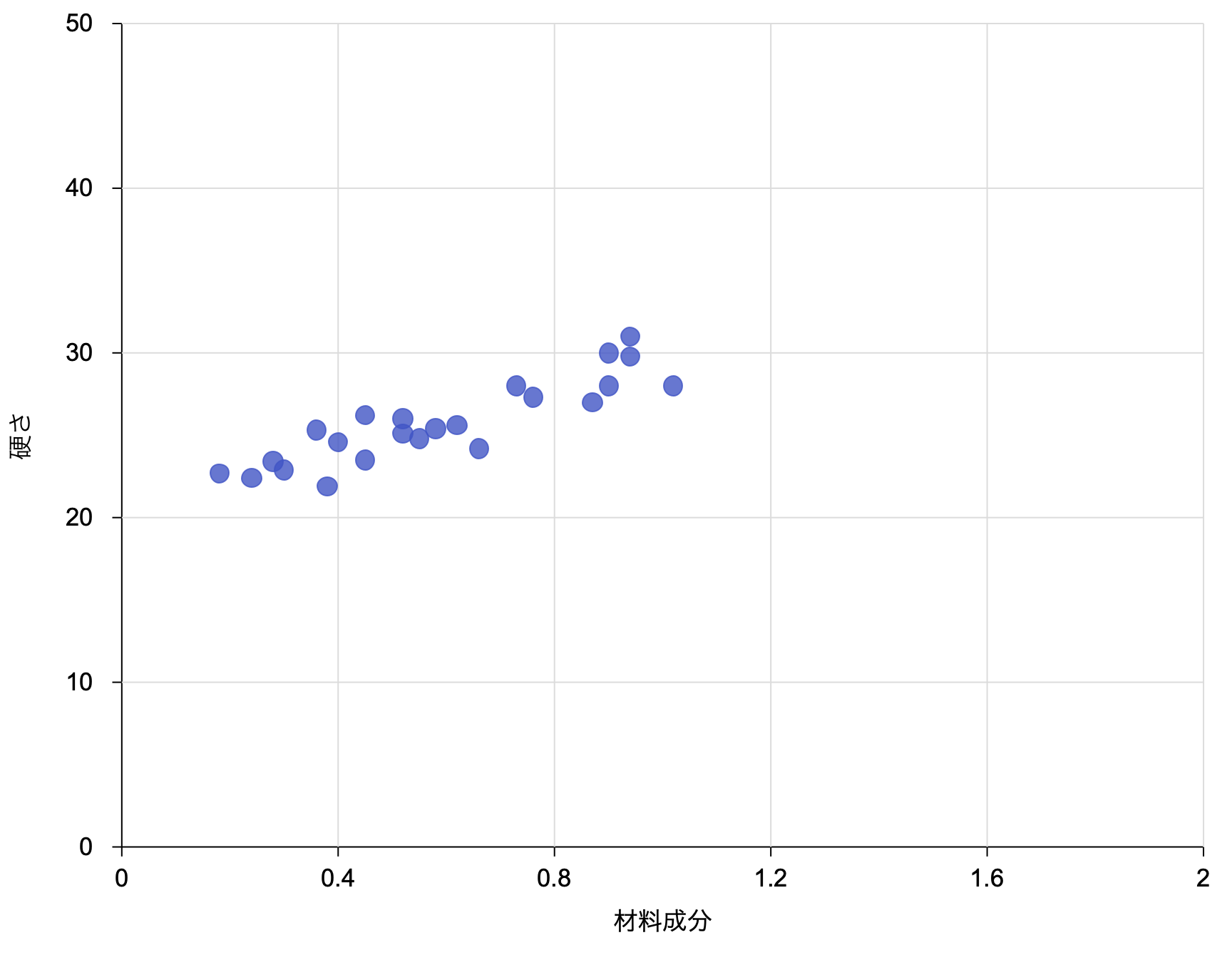

(3)散布図

品質管理を行う上で、結果と要因という2つの項目に関係性があるか調べたいときがあります。このときに使われる手法が「散布図」です。

散布図では、2つの項目をそれぞれ縦軸・横軸にとり、2つの項目の交点を打点し、この点の分布形状により相関関係を確認できます。関係があるとわかればその要因や特性を掘り下げることができ、対策を立てやすくなります。

散布図には大きく3つの相関関係に分けられます。

- 正の相関:横軸の増加に従って縦軸も増加する関係。

- 負の相関:横軸の増加に従って縦軸が減少する関係。

- 無相関:横軸と縦軸の増減が関係なく、円状に分布した場合。

また、相関関係だけでなく、打点の集団から飛び出た点(異常値)も確認します。異常値に原因が確認できる場合はその点を除外して判断し、原因が不明な場合はその点も含めて判断します。

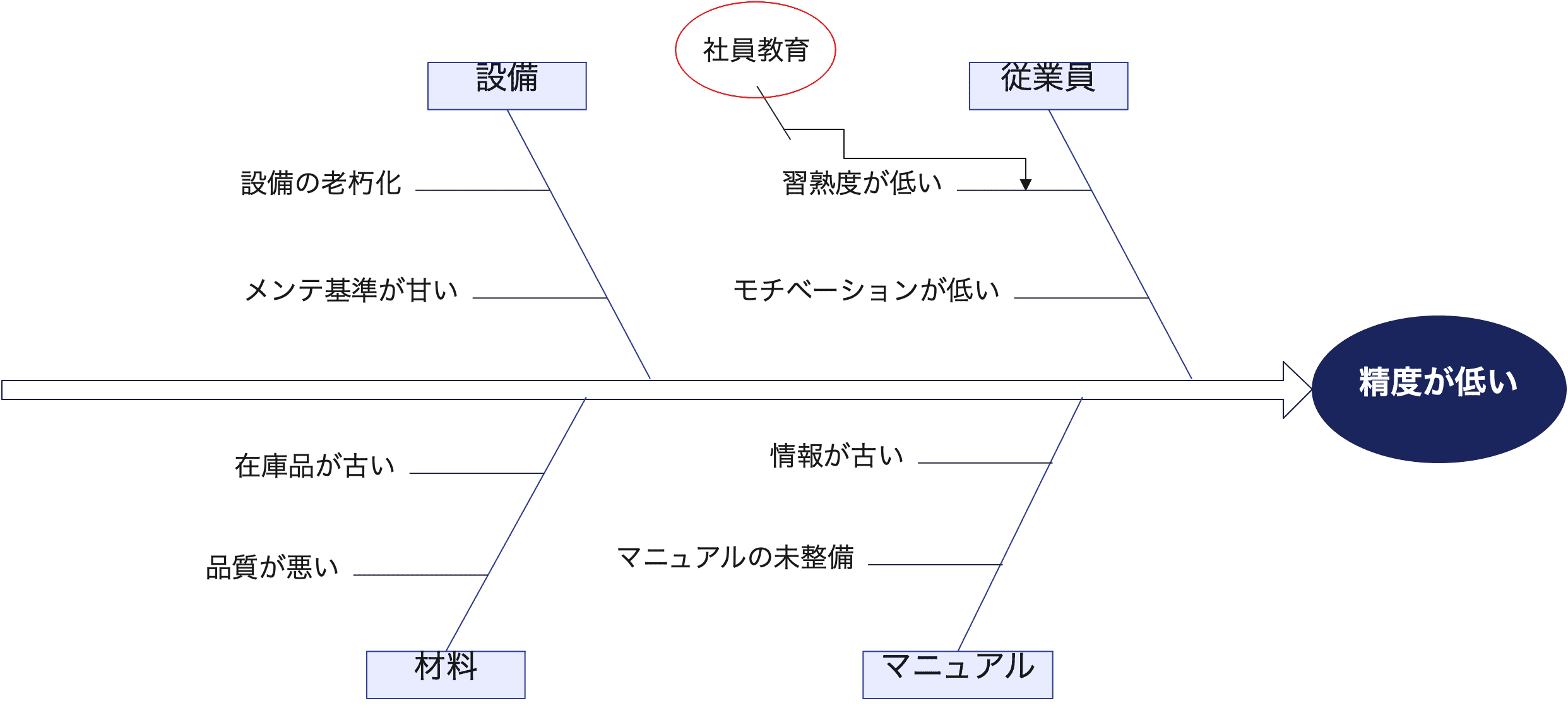

(4)特性要因図

「特性要因図」は、特性(結果)に至った要因を書き出し、どの要因が特性の変化に大きく作用するかを可視化した図です。

特性要因図では、ある特定の結果がどのようにしてもたらされたかを視覚化できるので、全体像やそこに潜んでいる問題点を把握しやすくなります。また、階層構造で要因を網羅的に抽出できるので、影響の大きい要因を発見しやすくなります。

特性要因図は要因を細かく、また漏れなく分解できます。これにより、その要因を生み出す隠れた要因を見つけやすくなります。また、メンバー間で意見を出し合って作成すれば、知識や課題の整理、全体の意志の統一を図れるといったメリットもあります。

(5)チェックシート

「チェックシート」は、あらかじめチェックする項目を決めておき、その項目に従って確認を実施するときに使うシートです。チェックシートには次の2種類があり、目的によって使い分けます。

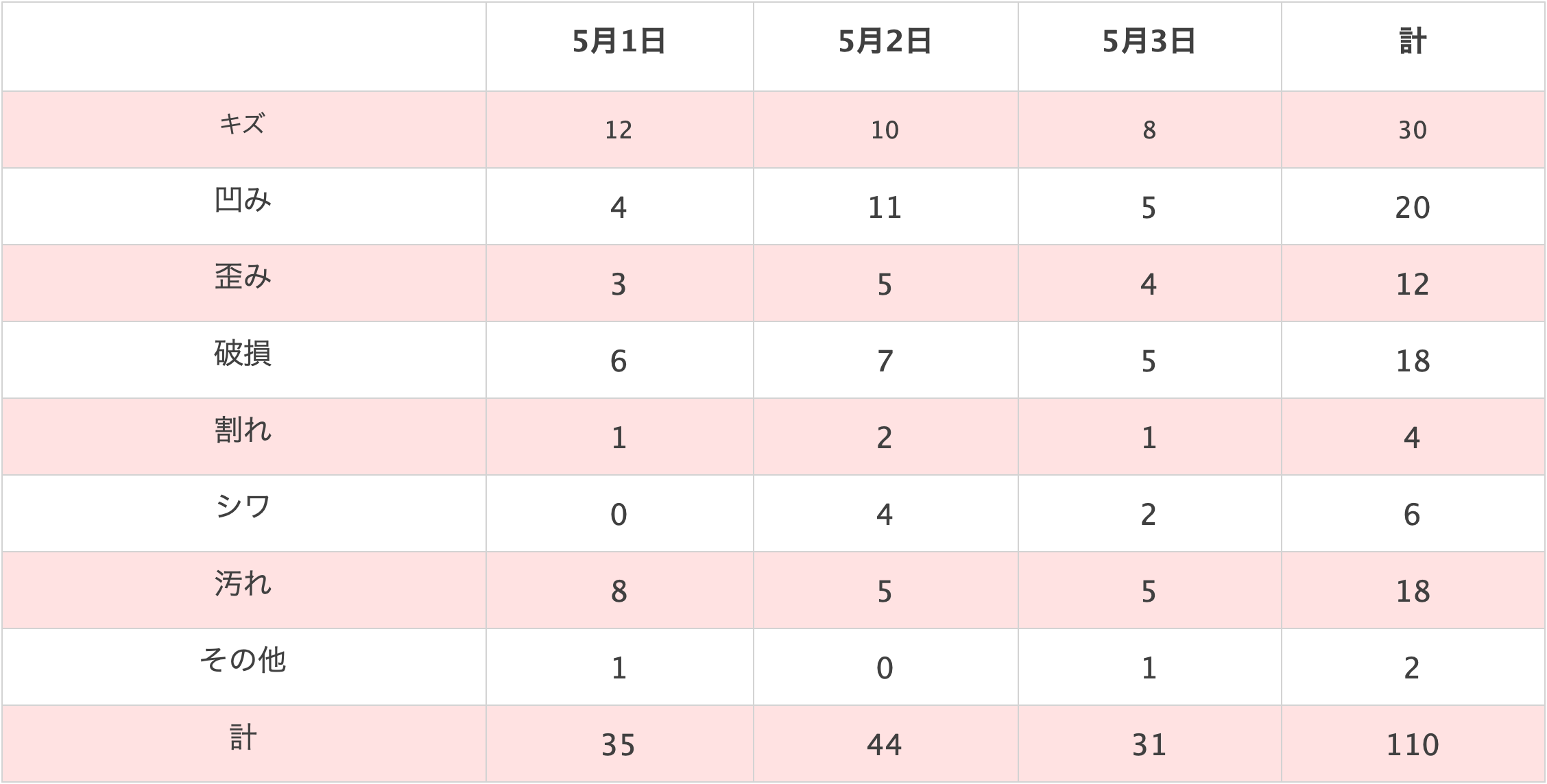

・調査(記録)用チェックシート

問題解決に必要となるデータ収集が主な目的のチェックシートです。データを採取するときに抜けや漏れを防ぎ、解析をしやすくするメリットがあります。このチェックシートで収集したデータはパレート図などでの分析に用いるため、後のデータ活用を念頭に置いて項目や集計方法などを設計する必要があります。

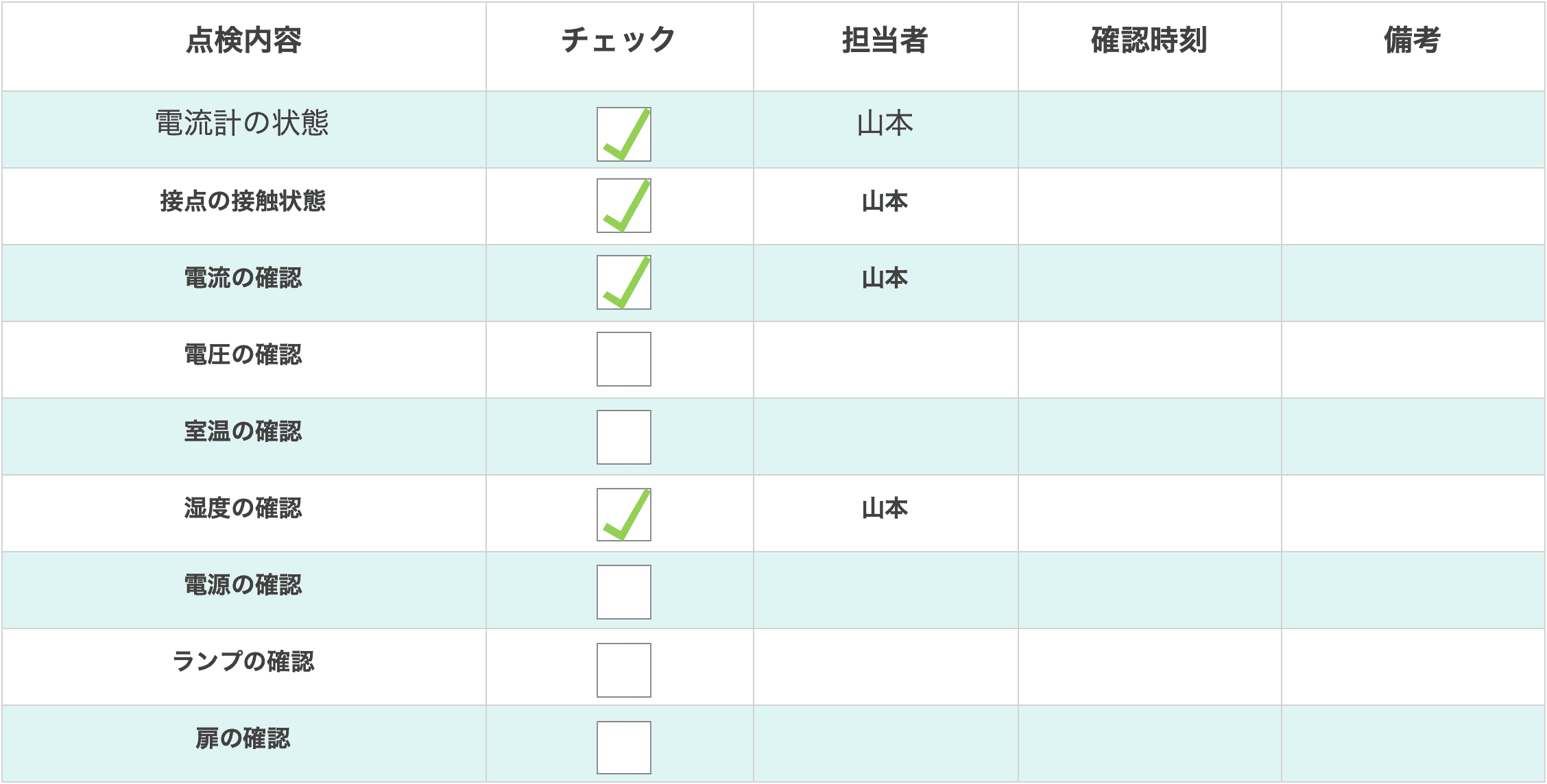

・点検(確認)用チェックシート

製品の検査や設備の点検など、検査や点検の忘れ防止を目的としたチェックシートです。チェックシートを作成する際は、確認したい項目の漏れがないように注意します。

(6)グラフ

グラフは数値の比較や変化を把握しやすくするために使用されます。全体の状況を俯瞰するときに使うと便利です。品質管理によく使われるグラフには次のものがあります。

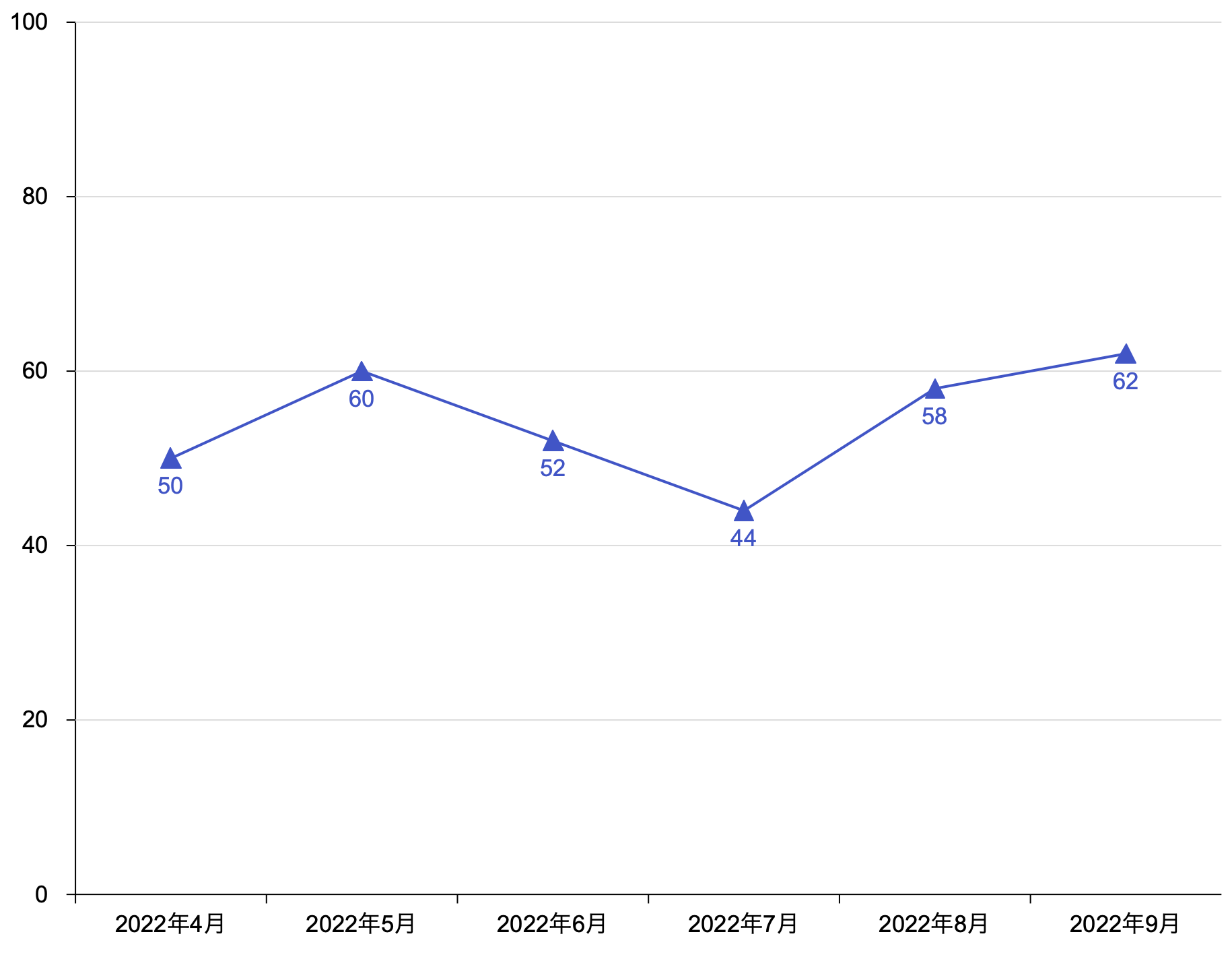

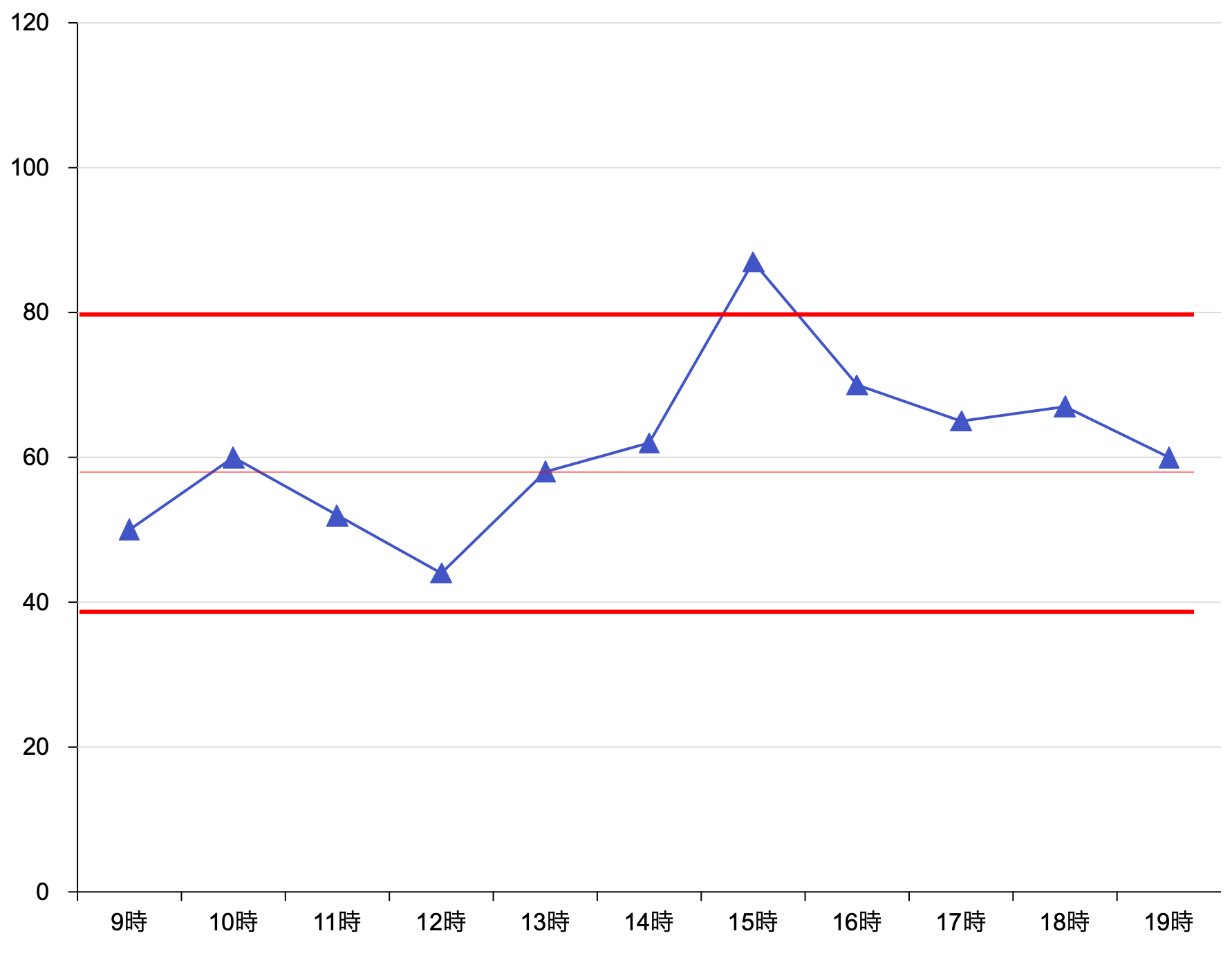

・折れ線グラフ

折れ線グラフは変動を把握するのに使用します。横軸に時間、縦軸に数量をとってグラフを作成します。

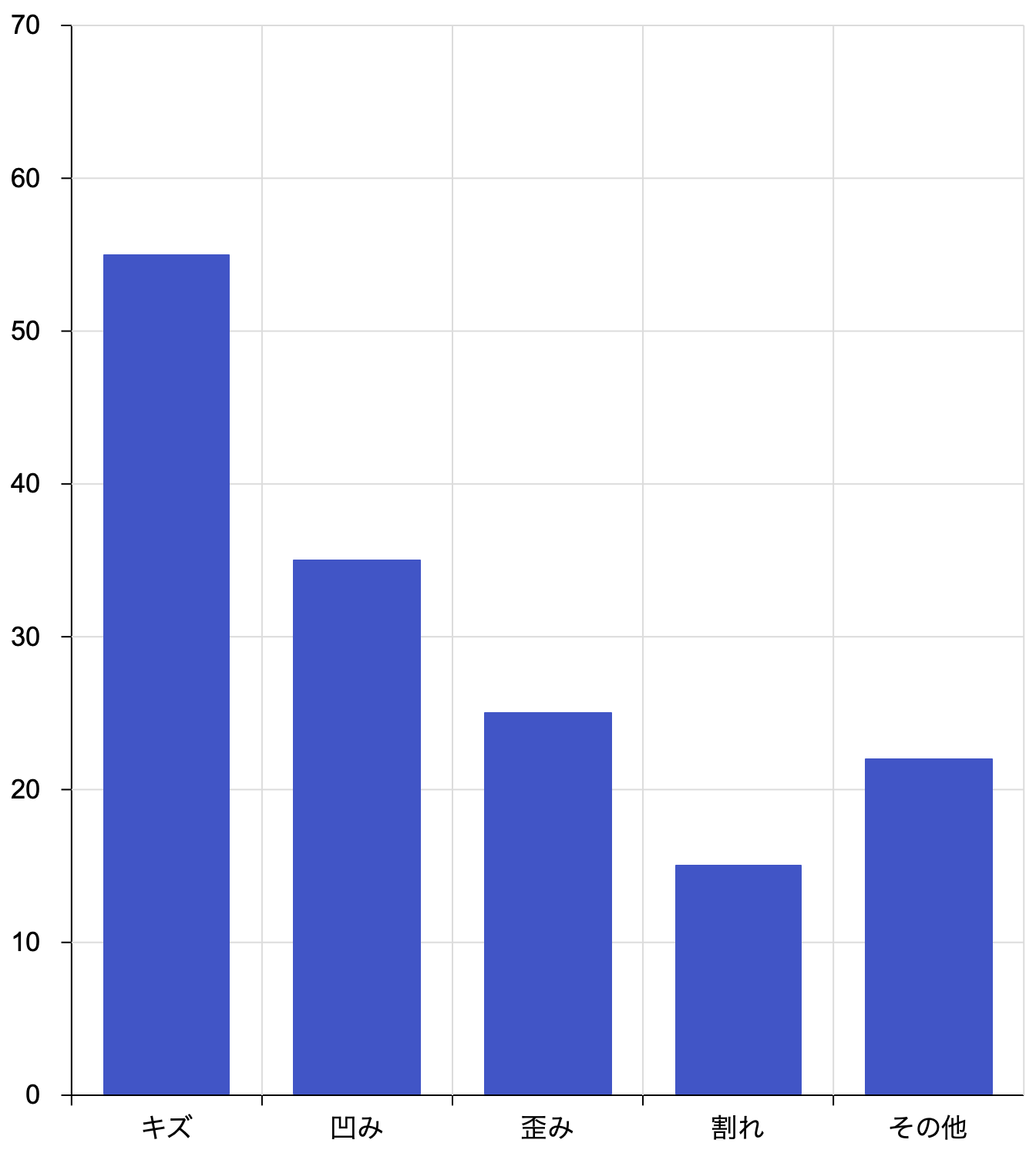

・棒グラフ

棒グラフは項目ごとの数量の大小を比較するのに使用します。横軸に項目、縦軸に数量をとってグラフを作成します。とってグラフを作成します。

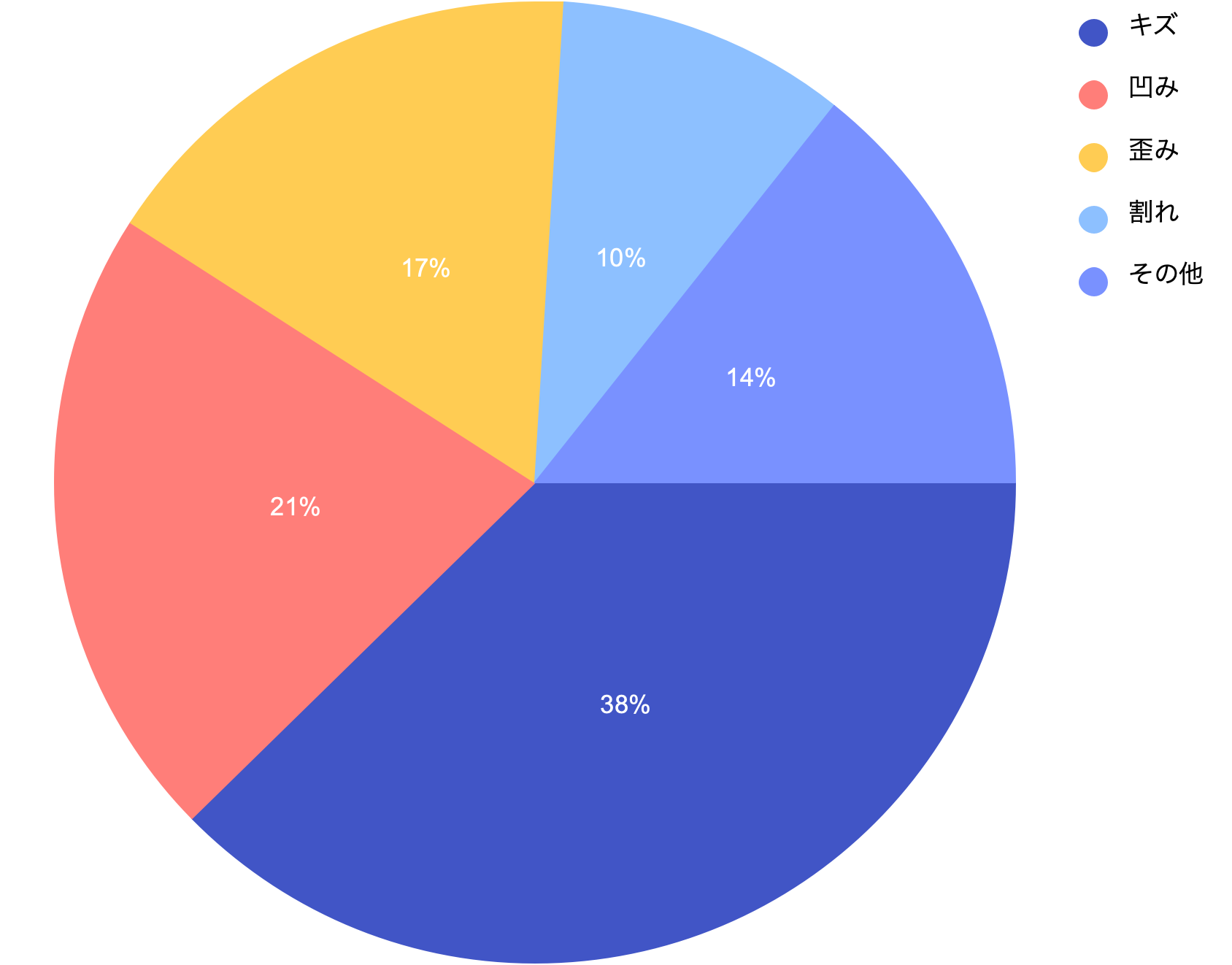

・円グラフ

円グラフは全体における各項目の比率を確認するために使用します。

・帯グラフ

帯グラフは複数の項目間での構成比率を比較したいときに使用します。

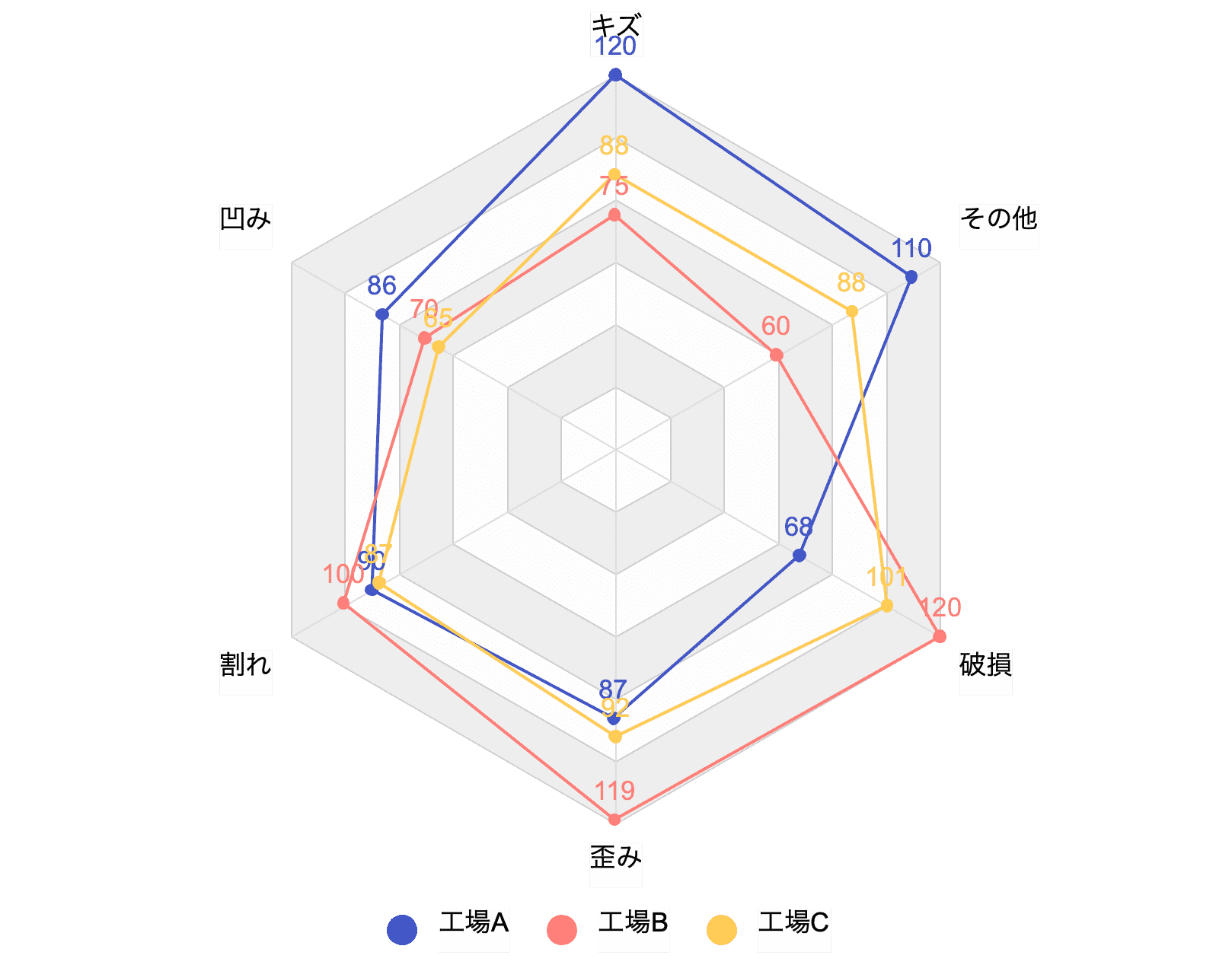

・レーダーチャート

レーダーチャートは複数の特性を同時に比較してバランスを確認したいときに使用します。

(7)管理図

品質管理では、品質や製造工程が安定しているかを判断する必要があります。このときに使われるのが「管理図」です。

管理図では、時間ごとの状態をグラフ上に配置し、正常に推移しているかを確認します。データがばらついたり、範囲を逸脱したりした場合は、異常が発生していると判定できます。また、異常を発見するだけでなく、グラフの独特の推移から製造工程の「クセ」などの判定が可能です。

管理図には目標値を表す中心線(CL)、その上下に上方管理限界線(UCL)と下方管理限界線(LCL)を配置します。この上下の限界線の範囲に収まっていれば正常、範囲から逸脱した場合は異常があると考えます。

Part 5: まとめ

品質管理は、クライアントから要求される「品質」「価格」「納期」を実現するために必要な管理技術です。適切に品質管理を行うには、今回紹介した様々な手法を活用するのが必須です。しかし、これらの手法を作図するのは、慣れないうちは難しく感じるでしょう。

このようなときに便利なのがEdrawMaxです。「PDCAサイクル」や「QC7つ道具」で紹介した各手法はテンプレートが用意されているので、作図に慣れていない人でも簡単に作成できます。品質管理を行う方はぜひ一度試してみてはいかがでしょうか。