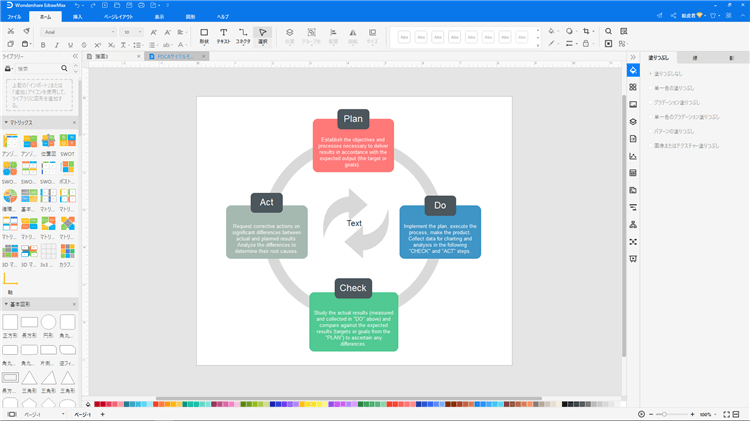

PDCAサイクルは、品質向上のための有名なツールの一つで、世界中で多国籍企業に採用されてきました。PDCAサイクルとは、Plan(計画)・Do(実行)・Check(評価)・Action(改善)の略称です、デミングサイクルは、製造業やサービス業、そして教育的または継続的過程という異なる文脈において、継続的な改善を計画する助力となります。

- 目次 -

Part 1: PDCAサイクルとは?

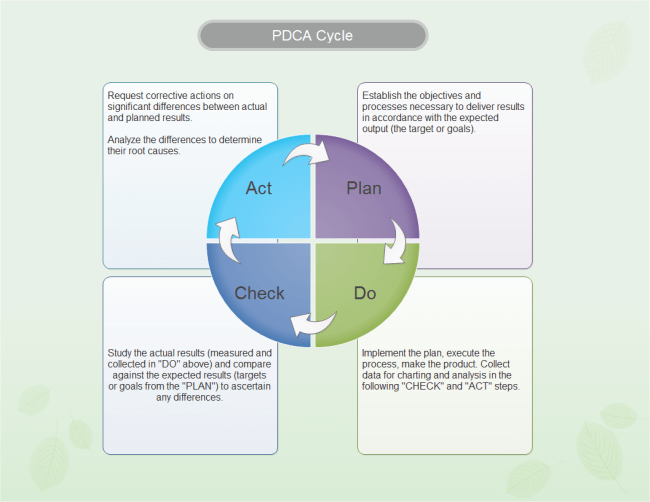

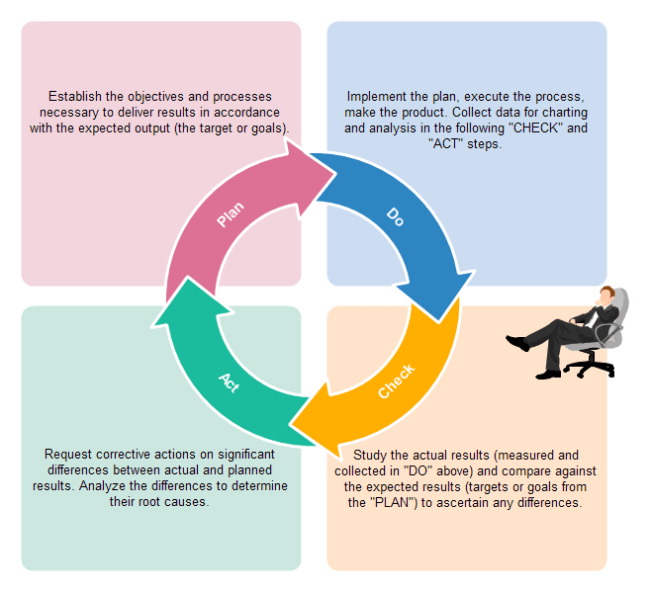

デミング・サイクルはPDCAサイクルとしても知られています。デミング・サイクルは、4つのステップが論理的につながることで構成された、品質の継続改善に向けたモデルで、繰り返し行われる学習と向上によって促進されます。サイクルの4項目は、PDCAまたは計画(Plan)、実行(Do)、評価(Check; Study)、改善(Act(ion))として知られています。PDCAサイクルは、その継続改善を促す螺旋状の様子から、デミング・ウィールとも呼ばれます。

品質の専門家J.M. Juranとデミング博士は、このサイクルがどのように機能するかを示すために統計学を用いて、日本の企業の数社に導入しました。一般的に、PDCAサイクルは次のステップから構成されています。

- 計画 - 変革のために予め計画して、結果を分析して予測する。

- 実行 - 計画を実行する。

- 評価 - 確認して、考察する。

- 改善 - 工程の改善または標準化のために行動する。

PDCAサイクルの複数の活用方法があります。PDCAサイクルは、チームや個人による日常業務や活動の管理を手助けします。PDCAサイクルは、プロジェクトマネジメントにおける問題を解決して正常化し、継続的な展開を計画するツールとして機能し、また、取引先の拡大や、人材と商品の開発にも役立てることができます。

Part 2: PDCAサイクルの歴史

PDCAサイクルとその起源は、アメリカのエンジニアで統計学者、後にマネジメントコンサルタントになるデミングに由来しています。電子工学の分野で働き出したデミングは、第二次世界大戦後の日本の自動車産業における貢献で知られています。彼は、統計に基づいて工程を規制する手続きにおける第一人者です。デミングは、Walter Andrew Shewhartの統計に関連する研究の影響を受けています。スチュワート・サイクルは、大量生産過程の工程を改善するというコンセプトでした。デミング・ウィールは、このコンセプトから切り出され、世に出されました。デミング[理由:直前で「デミング・ウィール」が言及されているから。]は、営業・調査・デザイン・生産の過程の間で継続的なやりとりが欠かせないと主張しています。

Part 3: PDCAサイクルの目的とは?

PDCAサイクルを実施するためには、異なる方法があります。PDCAまたはPDSAは、改善の流れを小さなステップに分解することで、商品や工程の向上を促します。PDCAまたはPDSAは、品質の管理や向上のためのプロジェクトとして、シックス・シグマやトータル・クオリティ・マネジメントを導入したい方々がいる時に効果的です。PDCAサイクルの事例は、特定の問題を異なる解決策で探る時に役立ち、そのような変化はPDCAによる管理された手法で実現可能です。

PDCAサイクルの目的は、資源の無駄を省くことにもあります。もし解決策が非効果的で発揮されないと、無駄は度々発生します。しかし、管理された環境下では、PDCAサイクルは解決策の効果を目にすることができるでしょう。このモデルは、プロジェクトや商品の開発、商品のライフサイクル、サプライチェーンマネジメントなどの様々なビジネス環境にも適用されます。

Part 4: PDCAサイクルの使用例

デミングサイクルを利用したいくつかの事例があります。例えば:

異なる領域の工程を統合することにより効率性を向上させ、PDCAサイクルの事例は次のような4つのステップを構成するPDCAとして機能します。

- 計画 - 問題を判明して、工程の非効率性を分析します。

- 実行 - 工程の一部分から解決策を適用します。

- 評価 - 新旧の工程を確認するために、ベンチマークを設定します。

- 改善 - 適切な解決策を導き出し、組織全体に適用します。

Part 5: どのように会社のために売上を伸ばすか?

PDCAは、会社の売上を確認しながら向上させるために、次のような形で活用することができます。

- 計画 - 売上減少の原因と改善策を明確にします。

- 実行 - 身近なところから解決策を実施します。

- 評価 - 新旧の工程を確認するために、ベンチマークを設定します。

- 改善 - 適切な解決策を選択して、世界で実施します。

Part 6: どのようにPDCAサイクルを実施するか?

EdrawMaxというソフトウェアの力を借りることで、異なる領域の工程改善という状況に対して、PDCAサイクルを容易に実施することが可能です。EdrawMaxはPDCAのダイアグラムを作成するソフトウェアですので、作業が簡単です。

EdrawMaxというソフトウェアを使用して、このような図面を作成する手順は、次の通りです:

1.正しいバージョンをダウンロードする

EdrawMaxはWindowsとMacに対応しています。ダウンロードは簡単で、インストールされたらすぐに使用開始できます。

2.ライブラリーテンプレート使い始める

次のステップは、サイクルを描くことです。ライブラリーテンプレートに保存されている形式を見て下さい。ユーザーが修正できるように保管されています。そのため、ダイアグラムを簡単に作成することができます。

3.フォーマットに関するツールを活用する

フォーマットのために細かなツールを準備していますので、ダイアグラムの中で、容易に並べ替えたり、組み替えたり、上下左右に回転させたり、統合させたりすることができます。

4.テーマと効果

異なる効果を持ったテーマを設定しています。そのため、数回のクリックで簡単にテーマを変えたり加えたりすることができます。文章・イメージ・写真などの編集も容易です。

5.簡単な出力

PDFファイル・パワーポイント・JPEGのようなフォーマットやアプリケーションで、ダイアグラムを簡単に出力することができます。(出力の手順はこちらへ>>)

ソフトウェアは、PDCAのダイアグラムを初めて描く人でも、無料で簡単に使用することができます。

Part 7: PDCAサイクルの弱点

PDCAサイクルには、次のような制約があります:

【不規則の許容】

ステップごとによるプロセスですので、状況が予測できる時に効果を最大限に発揮します。もしプロジェクトに変則的な事象が生じる場合は、PDCAサイクルが効果をもたらすことは難しいでしょう。

【緊急性と迅速性】

PDCAサイクルの事例として4つのステップが導入される時、その進展は遅いです。PDCAサイクルは、確立した手法と業務計画により運用されますので、機動的な導入は難しいです。

【分析による誤謬】

もしプロジェクトが早い段階で分析されると、長期間にわたり誤って反映されてしまうでしょう。慎重な計画が工程の一部なので、本当の効果は行動の過程でのみ機能します。

【結果に注視しない】

PDCAサイクルの事例において、最終結果は二の次です。むしろ、品質の管理に注目します。そして、クライアントの要望の変遷に追いついたり、特定の結果をもたらすことに対して、遅延してしまうことは致し方ありません。

【組織的な問題】

工程に変化をもたらそうと実践する者達と、その計画者達の間に溝が生じるかもしれません。また、チームワークと協同的な取り組みに注力するため、個人のパフォーマンスを評価することは難しいです。

Part 8: 総括

PDCAサイクルは、長く考査された品質管理の工程もしくは方法の一つで、品質管理の問題と対策を明確にすることで、自動車産業などの工程改善に寄与してきました。EdrawMaxのようなソフトウェアの解決策によって、どんなPDCAサイクルの事例を実現したり、そのような図面でプロの創作が可能になるでしょう。